Виды насосных агрегатов по принципу действия: полная классификация и применение

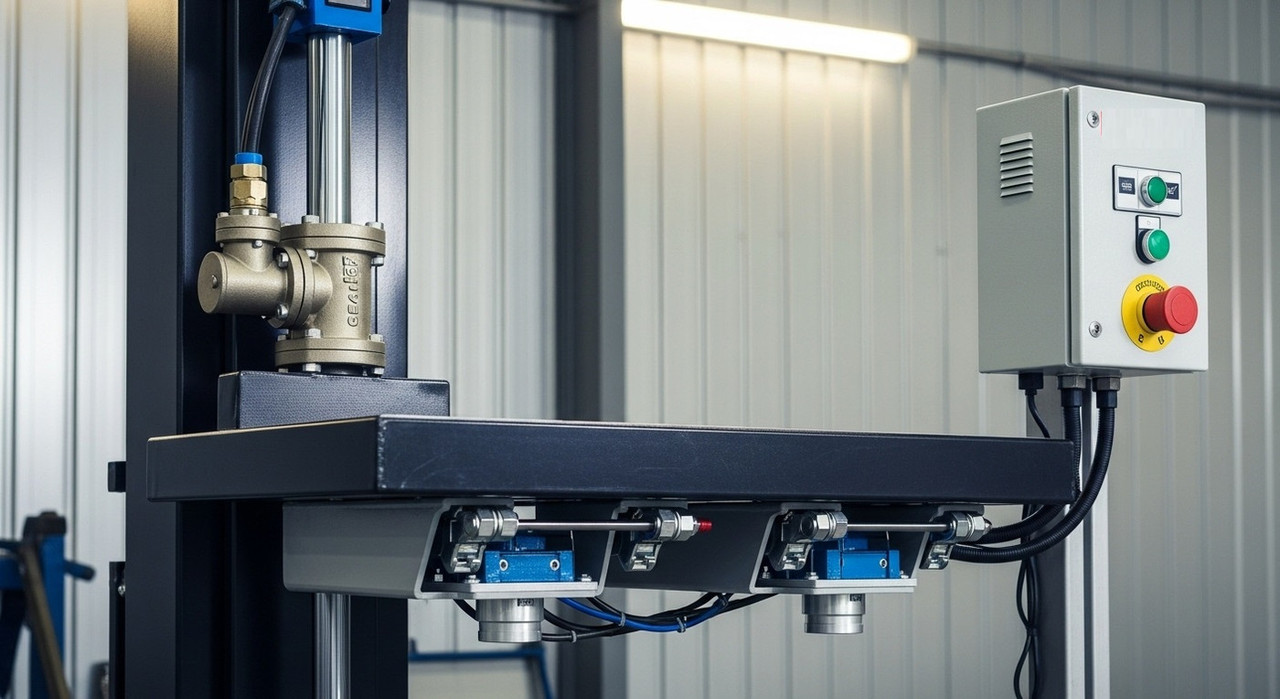

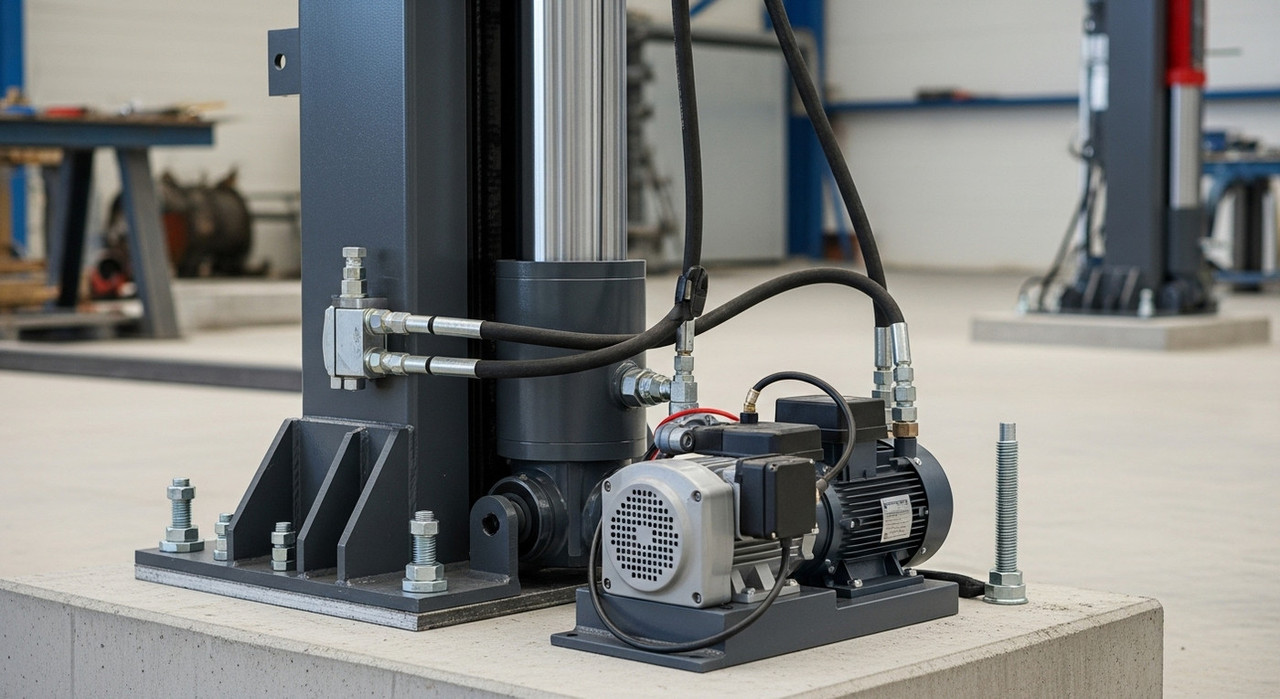

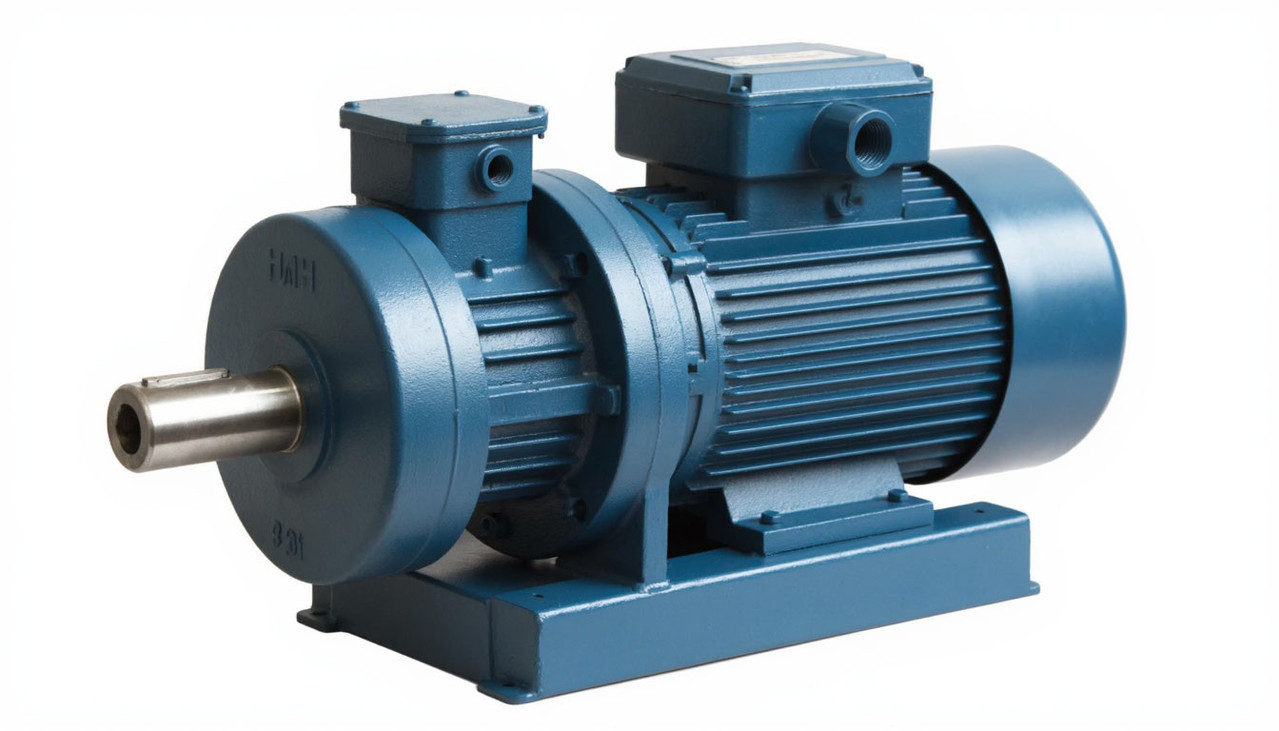

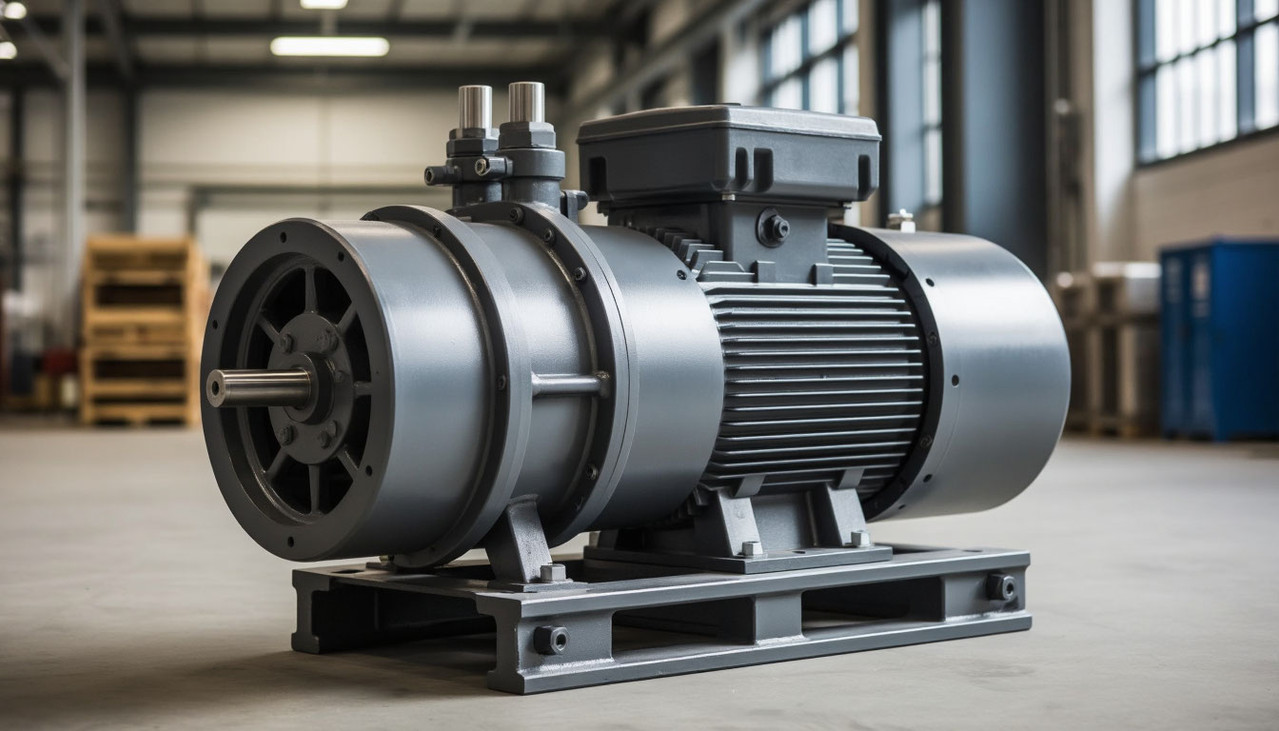

Насосный агрегат представляет собой комплексное устройство, состоящее из насоса, приводного двигателя, передаточного механизма (при необходимости), системы управления и контроля, а также опорной рамы или фундаментной плиты. Это ключевой элемент в системах перекачки жидкостей и газов, широко применяемый практически во всех отраслях промышленности, коммунального хозяйства и быту.

От правильного выбора типа насоса по принципу действия зависит эффективность, надежность и экономичность всей гидравлической системы.

Классификация насосов по принципу действия основана на физических законах и способах передачи энергии перекачиваемой среде.

Понимание этих принципов позволяет инженерам и технологам оптимально подбирать оборудование для конкретных условий эксплуатации, учитывая такие параметры как вязкость среды, требуемый напор, производительность, наличие абразивных включений и другие факторы.

Современная промышленность предлагает десятки различных конструкций, каждая из которых оптимальна для своего круга задач.

1. Основные принципы действия насосов

Все существующие насосные агрегаты можно разделить на несколько фундаментальных групп по механизму передачи энергии.

Каждая группа имеет свои физические основы, конструктивные особенности и области применения.

Фундаментальное деление происходит на динамические и объемные машины.

1.1. Динамические насосы

В динамических насосах энергия от рабочего органа к жидкости передается непрерывно в результате силового воздействия.

К этой категории относятся наиболее распространенные типы насосного оборудования.

Их работа основана на преобразовании механической энергии двигателя в кинетическую энергию потока жидкости.

1.2. Объемные насосы

Объемные насосы работают по принципу вытеснения жидкости из рабочей камеры путем периодического изменения ее объема.

Энергия передается дискретно, что определяет некоторые особенности их эксплуатации.

Они создают давление за счет прямого вытеснения определенного объема жидкости.

2. Динамические насосы: виды и характеристики

2.1. Центробежные насосы

Центробежные насосы — наиболее распространенный тип динамических насосов.

Рабочим органом является вращающееся колесо с лопатками, которое создает центробежную силу, перемещающую жидкость от центра к периферии.

Жидкость поступает через всасывающий патрубок в центр колеса и под действием центробежной силы выбрасывается в напорный патрубок.

Преимущества центробежных насосов:

- Равномерная подача жидкости без пульсаций

- Простота конструкции и обслуживания

- Возможность работы на высоких оборотах

- Прямое соединение с электродвигателем

- Широкий диапазон производительностей

Ограничения центробежных насосов:

- Не могут работать «на сухую» (требуется заливка)

- Снижение КПД при работе с вязкими жидкостями

- Чувствительность к наличию воздуха в системе

- Ограниченный самовсасывающий эффект

2.2. Осевые (пропеллерные) насосы

В осевых насосах перемещение жидкости происходит вдоль оси вращения рабочего колеса, которое по конструкции напоминает гребной винт или пропеллер.

Эти насосы характеризуются высокой производительностью при относительно небольших напорах.

Идеально подходят для перемещения больших объемов воды на малую высоту.

2.3. Вихревые насосы

Вихревые насосы создают вращательное движение жидкости в кольцевом канале между рабочим колесом и корпусом.

Благодаря многократному воздействию лопаток на частицы жидкости, вихревые насосы способны создавать напор в 3-5 раз больший, чем центробежные насосы с такими же геометрическими параметрами.

Они хорошо справляются с жидкостями, содержащими воздух или газ.

3. Объемные насосы: классификация и применение

3.1. Поршневые и плунжерные насосы

Поршневые насосы относятся к наиболее старым и проверенным типам объемных насосов.

Перемещение жидкости осуществляется за счет возвратно-поступательного движения поршня в цилиндре.

Плунжерные насосы являются разновидностью поршневых, где в качестве вытеснителя используется длинный стержень малого диаметра (плунжер).

Они способны создавать чрезвычайно высокое давление.

3.2. Шестеренные насосы

Шестеренные насосы работают по принципу зацепления двух шестерен, вращающихся в противоположных направлениях.

Жидкость захватывается зубьями шестерен в зоне зацепления и перемещается от всасывающей полости к нагнетательной по периферии корпуса.

Это один из самых простых и надежных типов объемных насосов для маловязких жидкостей.

3.3. Винтовые насосы

Винтовые насосы используют один или несколько винтов (шнеков) для перемещения жидкости вдоль оси вращения.

Благодаря плавному перемещению жидкости без турбулентности, винтовые насосы идеально подходят для перекачивания чувствительных к сдвигу сред.

Они обеспечивают равномерный поток практически без пульсаций.

4. Сравнительная таблица насосных агрегатов по принципу действия

| Тип насоса | Принцип действия | Типичный КПД, % | Максимальный напор | Производи-тельность | Основные области применения |

|---|---|---|---|---|---|

| Центробежный | Кинетическая энергия от вращения рабочего колеса | 70-92 | До 3000 м | 0.5-100000 м³/ч | Водоснабжение, канализация, промышленность |

| Осевой | Осевое перемещение жидкости лопастями рабочего колеса | 80-90 | До 20 м | До 150000 м³/ч | Ирригация, дренаж, циркуляция больших объемов |

| Вихревой | Вращение жидкости в кольцевом канале с многократным ускорением | 25-50 | До 200 м | 0.5-50 м³/ч | Химическая промышленность, небольшие напорные системы |

| Поршневой | Вытеснение жидкости при возвратно-поступательном движении поршня | 75-90 | До 10000 м | 0.1-500 м³/ч | Высоконапорные системы, дозирование, гидравлические прессы |

| Шестеренный | Перемещение жидкости в полостях между зубьями вращающихся шестерен | 70-85 | До 200 м | 0.5-500 м³/ч | Перекачка масел, топлива, вязких жидкостей |

| Винтовой | Перемещение жидкости вдоль оси вращения винтов | 60-80 | До 200 м | 0.5-1500 м³/ч | Пищевая, химическая промышленность, перекачка шламов |

| Мембранный | Вытеснение жидкости гибкой мембраной, приводимой в движение механически или пневматически | 40-70 | До 100 м | 0.1-100 м³/ч | Перекачка агрессивных, абразивных сред, дозирование |

| Струйный | Передача кинетической энергии от рабочей струи к перекачиваемой жидкости | 10-30 | До 50 м | 0.5-200 м³/ч | Откачка из скважин, эрлифты, системы с опасными средами |

5. Специальные виды насосных агрегатов

5.1. Магнитные насосы

В магнитных насосах передача вращающего момента от двигателя к рабочему колесу осуществляется через магнитную муфту, что обеспечивает абсолютную герметичность и исключает возможность утечек.

Такие насосы незаменимы при перекачке токсичных, дорогостоящих или агрессивных жидкостей.

У них отсутствует торцевое уплотнение вала — основной источник потенциальных протечек в обычных насосах.

5.2. Перистальтические насосы

Перистальтические насосы работают по принципу естественного мышечного сокращения (перистальтики).

Гибкий шланг или трубка сжимается роликами, которые перемещаются по окружности, создавая волну сжатия, продвигающую жидкость по трубке.

Жидкость контактирует только с внутренней поверхностью трубки, что делает такие насосы идеальными для стерильных или агрессивных сред.

5.3. Электронасосы погружного типа

Погружные насосы полностью или частично погружаются в перекачиваемую среду.

Наиболее распространены в скважинном водоснабжении, дренажных системах и откачке жидкостей из резервуаров.

Их двигатель специально герметизирован для работы под давлением столба жидкости.

6. Критерии выбора насосного агрегата

Выбор оптимального типа насоса по принципу действия зависит от множества факторов, которые необходимо тщательно проанализировать на стадии проектирования системы.

Основными критериями являются:

- Физико-химические свойства перекачиваемой среды: вязкость, плотность, температура, химическая агрессивность, наличие абразивных частиц, склонность к кристаллизации или полимеризации.

- Гидравлические параметры системы: требуемая производительность (расход), необходимый напор, характеристика сети (статический и динамический напор), допустимая кавитация.

- Режим работы: непрерывный или периодический, необходимость регулирования параметров, требования к пульсации давления и расхода.

- Эксплуатационные требования: надежность, срок службы, ремонтопригодность, доступность запасных частей, энергоэффективность.

- Экономические факторы: капитальные затраты на оборудование, стоимость монтажа и обслуживания, энергопотребление, общая стоимость жизненного цикла.

Современные тенденции в насосостроении направлены на повышение энергоэффективности, внедрение интеллектуальных систем управления, использование новых материалов с улучшенными характеристиками, а также развитие модульных и унифицированных конструкций, упрощающих обслуживание и ремонт.

Специалисты компании АЗС Атрис считают, что корректный подбор насосного агрегата с учетом всех эксплуатационных параметров является фундаментом для создания надежной и экономичной системы перекачки на долгие годы.

7. Перспективные направления развития насосных агрегатов

Развитие насосных технологий не стоит на месте, и сегодня можно выделить несколько ключевых трендов.

Одним из главных направлений является «умная» настройка и диагностика.

Современные насосные агрегаты все чаще оснащаются датчиками вибрации, температуры и давления, которые передают данные в системы промышленного интернета вещей (IIoT).

Это позволяет прогнозировать техническое обслуживание, предотвращать аварийные ситуации и оптимизировать энергопотребление в реальном времени.

Еще одним важным трендом является повышение энергоэффективности за счет использования частотных преобразователей, которые позволяют точно регулировать производительность насоса в соответствии с текущей потребностью системы, избегая wasteful работы на постоянной максимальной мощности.

Также активно развиваются технологии, связанные с материалами.

Использование современных композитных материалов, керамики и специальных покрытий позволяет увеличить срок службы насосов, работающих с абразивными или химически агрессивными средами.

Насосы для конкретных узкоспециализированных задач, например, для криогенных жидкостей или высокотемпературных расплавов металлов, также продолжают совершенствоваться.

Часто задаваемые вопросы (FAQ)

1. В чем основное отличие динамических насосов от объемных?

Основное отличие заключается в механизме передачи энергии. В динамических насосах энергия передается жидкости непрерывно за счет кинетической энергии вращающихся рабочих органов (колес, лопаток), создающих давление. В объемных насосах энергия передается дискретно путем периодического изменения объема рабочей камеры, что приводит к вытеснению порции жидкости. Динамические насосы обеспечивают более равномерную подачу, в то время как объемные способны создавать более высокие давления и лучше справляются с вязкими средами.

2. Какой тип насоса лучше всего подходит для перекачки вязких жидкостей?

Для перекачки вязких жидкостей (масла, смолы, пасты, шламы) оптимально подходят объемные насосы: винтовые, шестеренные, кулачковые или мембранные. Эти насосы эффективно работают с высоковязкими средами благодаря положительному вытеснению, минимальному сдвигу жидкости и хорошим самовсасывающим свойствам. Центробежные насосы с увеличением вязкости жидкости значительно теряют в производительности и КПД, поэтому для сред с вязкостью более 100-200 сСт их применение обычно нецелесообразно.

3. Что такое кавитация насоса и как она влияет на его работу?

Кавитация — это явление образования и последующего схлопывания пузырьков пара в жидкости при локальном снижении давления ниже давления насыщенных паров. В насосах кавитация возникает обычно на входе в рабочее колесо и приводит к эрозии металла, вибрациям, снижению производительности и напора, повышенному шуму и в конечном итоге к разрушению рабочих органов. Для предотвращения кавитации необходимо обеспечить достаточное давление на входе в насос (NPSH доступный должен превышать NPSH требуемый), избегать работы на нерасчетных режимах и правильно подбирать насос под условия эксплуатации.

4. Почему центробежные насосы являются самыми распространенными в промышленности?

Центробежные насосы получили самое широкое распространение благодаря сочетанию относительно простой конструкции, высокой надежности, возможности прямого соединения с высокооборотными электродвигателями и широкого диапазона производительности и напора. Они обеспечивают равномерный поток, легко поддаются автоматизации и масштабированию. Для большинства стандартных задач по перекачке воды и маловязких жидкостей они предлагают оптимальное соотношение цены, эффективности и срока службы.

5. В каких случаях стоит выбрать поршневой насос вместо центробежного?

Поршневой (плунжерный) насос стоит выбирать, когда требуется создать очень высокое давление (сотни и тысячи атмосфер), необходим точный дозированный расход, или когда перекачиваемая среда имеет высокую вязкость. Также они предпочтительны для небольших расходов при высоком напоре. Центробежные насосы в таких условиях будут неэффективны, многоступенчатыми или просто не смогут обеспечить требуемый параметр.

6. Что такое самовсасывающая способность насоса и какие типы насосов ей обладают?

Самовсасывающая способность — это возможность насоса удалять воздух из всасывающего трубопровода и создавать разрежение, необходимое для подъема жидкости с определенной глубины без необходимости предварительной заливки линии. Этой способностью в разной степени обладают вихревые насосы, некоторые конструкции центробежных насосов с эжектором или специальной камерой, а также большинство объемных насосов (например, шестеренные, винтовые). Для стандартных центробежных насосов требуется, чтобы всасывающая линия была всегда заполнена жидкостью.

7. Какие факторы наиболее сильно влияют на энергопотребление насосного агрегата?

На энергопотребление насоса наиболее сильно влияют три фактора: производительность (расход), напор и общий КПД агрегата. Энергопотребление пропорционально произведению расхода на напор. Поэтому работа насоса в точке, далекой от оптимальной (расчетной) характеристики, приводит к значительным потерям КПД и перерасходу энергии. Использование частотного преобразователя для регулирования производительности вместо дросселирования задвижкой является одним из самых эффективных способов снижения энергопотребления.

8. Как обеспечить долгий срок службы насосного агрегата?

Для обеспечения длительного срока службы насосных агрегатов необходимо: регулярно проверять уровень вибрации и шума, контролировать рабочие параметры (давление, расход, температуру), своевременно заменять изношенные уплотнения и подшипники, обеспечить чистоту перекачиваемой среды (использование фильтров), избегать работы в нерасчетных режимах (особенно с кавитацией), периодически проверять центровку насоса с двигателем, контролировать состояние фундамента и креплений. Для насосов, работающих на агрессивных средах, важно также регулярно проверять состояние проточной части на предмет коррозии и эрозии.

Заключение

Многообразие насосных агрегатов по принципу действия отражает широкий спектр задач, решаемых с их помощью в различных отраслях промышленности и народного хозяйства.

От простых центробежных насосов для водоснабжения до сложных многоступенчатых высоконапорных агрегатов для нефтедобычи или специализированных химических насосов для работы с агрессивными средами — каждый тип имеет свою оптимальную область применения.

Правильный выбор насосного оборудования по принципу действия является залогом эффективной, надежной и экономичной работы гидравлических систем.

Современные тенденции развития насосостроения направлены на повышение энергоэффективности, внедрение интеллектуальных систем управления и диагностики, использование новых износостойких материалов и совершенствование конструкций для расширения диапазонов рабочих параметров.

Понимание принципов действия различных типов насосов позволяет инженерам и техническим специалистам принимать обоснованные решения при проектировании, модернизации и эксплуатации насосных систем любой сложности.